浏览数量: 889 作者: 本站编辑 发布时间: 2018-06-11 来源: 本站

氧化锆陶瓷的性能依赖于高质量的氧化锆粉体。那么,氧化锆粉体如何制备呢?我们一起来看看。

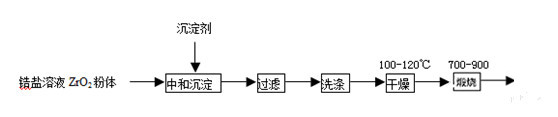

1、共沉淀法

工艺流程图如下:

优势:设备工艺简单,生产成本低廉,且易于获得纯度较高的纳米级超细粉体,目前国内大部分氧化锆生产企业采用的都是这种方法。

缺点:没有解决超细粉体的硬团聚问题,粉体的分散性差,烧结活性低。

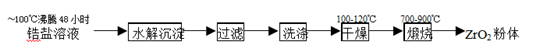

2、水解沉淀法

水解沉淀法分为锆盐水解沉淀和锆醇盐水解沉淀两种方法。

锆盐水解沉淀工艺流程图如下:

优点:操作简便。

缺点:反应时间较长(>48小时),耗能较大,所得粉体也存在团聚现象。

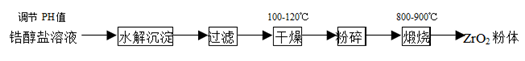

锆醇盐水解沉淀工艺流程图如下:

优点:几乎全为一次粒子,团聚很少;粒子的大小和形状均一; 化学纯度和相结构的单一性好。

缺点:原料制备工艺较为复杂,成本较高。

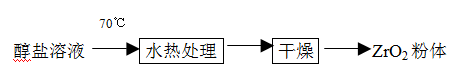

3、水热法

工艺流程图如下:

优点:粉料粒度极细,可达到纳米级,粒度分布窄,省去了高温煅烧工序,颗粒团聚程度小。

缺点:设备复杂昂贵,反应条件较苛刻,难于实现大规模工业化生产。

4、溶胶-凝胶法

溶胶-凝胶法是被广泛采用的制备超细粉体的方法。它是借助于胶体分散体系的制粉方法,形成几十纳米以下的 Zr(OH)4 胶体颗粒的稳定溶胶,再经适当处理形成包含大量水分的凝胶,后经干燥脱水、煅烧制得氧化锆超细粉。

优点:(1)粒度细微,亚微米级或更细;(2) 粒度分布窄;(3)纯度高,化学组成均匀,可达分子或原子尺度;(4)烧成温度比传统方法低400~500℃。

缺点:(1)原料成本高且对环境有污染;(2)处理过程的时间较长;(3)形成胶粒及凝胶过滤、洗涤过程不易控制。