浏览数量: 58 作者: 本站编辑 发布时间: 2018-02-11 来源: 本站

在搅拌磨制备超细粉体的的过程中,研磨介质的选择至关重要。由于在研磨过程中,研磨介质要受到材质、装填量、介质形状、粒径等多种因素影响,但只要我们了解了不同因素对粉磨效果的差异,在粉磨过程中针对不同物料、机型、设备,采用不同的研磨介质,就可以降低生产成本,提高生产效率。下面我们具体来看看研磨介质对粉磨效果的影响。

研磨材质对粉磨效果的影响

研磨材质决定了粉碎的成本高低和粉碎效率。研磨材质主要可分为金属介质、岩矿类材质和非金属材质三类,选择研磨材质是除了考虑生产成本以外,就是要考虑物料与介质是否会造成污染的问题,这对于精细陶瓷、非金属矿和化学产品的粉碎起到关键作用。

常用的研磨介质有天然砂、玻璃珠、氧化铝球、钢球、氧化锆球

介质形状、直径对粉磨效果的影响

工业生产中,研磨介质一般多用球形,这是因为其他不规则形状的介质会进行自身磨损,引起不必要的污染。另外,球形的研磨介质其平均直径小于6mm,用于超细粉碎时,一般小于1mm,能更好地达到研磨效果。介质大小直接影响粉磨效率和产品细度,直径越大,产品粒径也越大,产量越高;反之,介质粒径越小,产品粒度越小,产量越低。当然,在具体的研磨中,一般视给料粒度和要求产品细度而定。为提高粉磨效率,研磨介质的直径须大于给料粒度的10倍。另外,研磨介质的粒度分布越均匀越好。

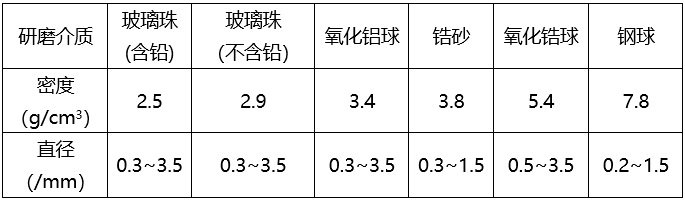

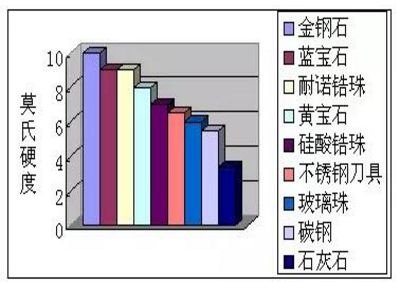

研磨介质密度、硬度、尺寸对粉磨效果的影响

研磨介质的密度对粉磨效率也有重要作用,介质密度越大,研磨时间越短。为了增加研磨效果,研磨介质的硬度须大于被磨物料的硬度。根据长期以来的经验总结,介质的莫氏硬度最好比被磨物料的硬度大3级以上。另外,研磨介质还受到尺寸的影响,介质尺寸小,介质球接触点就越多,研磨物料的机会也就多。

搅拌磨常用的研磨介质的密度和直径

常用的研磨珠及其他材料的硬度

研磨介质装填量对粉磨效果的影响

研磨介质的装填量对研磨效率有直接影响,研磨介质的粒径大小决定了研磨介质的装填量。必须保证研磨介质在分散器内运动时,介质的空隙率不小于40%。由于搅拌磨有低速和高速之分,装填量也要相应的发生改变。一般低速搅拌磨的填充率在70%,高速搅拌磨的填充量在50%左右。对于超细粉碎过程中,需要调整研磨介质破碎和研磨的能力分配,这时可以采用高填充率来强化研磨。

研磨介质配比对粉磨效果的影响

由于在连续的粉磨过程中,研磨介质的大小是成一定规律分布,为了降低成本,多采用补充大球的办法来恢复系统的研磨,而且磨机在工作过程中,不会一直保持固定的介质配比。搅拌磨的介质大小配比直接关系到粉磨能力能否发挥和如何减少介质磨耗的大问题。所以,我们要在粉磨过程中根据物料、介质配比总结经验,降低无效研磨、损耗功率以及降低成本的可能。

研磨介质的耐磨性和化学稳定性

研磨介质的耐磨性和化学稳定性耐磨性是衡量研磨介质质量的重要条件,不耐磨的介质因磨耗需要进行进行补充,这样不但会增加成本,更为重要的是影响生产。

研磨介质在具体的研磨过程中需要具有一定的化学稳定性,PH值稳定。这是为了防止研磨介质在研磨中与物料发生化学反应,会对物料造成污染,若造成的污染可以被挽回,则需要耗费外力将其分离,但会造成企业的生产成本;若不能被挽回,则会造成物料的浪费,影响企业效率。